Metalin korozyonu, popüler bir rock grubunun adından çok daha fazlasını içerir. Korozyon geri dönülmez bir şekilde metali yok eder ve onu toza dönüştürür: Dünyada üretilen tüm demirin% 10’u aynı yıl içinde tamamen çökecektir. Rus metaliyle ilgili durum şuna benzer – ülkemizdeki her altıncı yüksek fırında bir yılda eritilen tüm metaller yıl sonundan önce paslı toza dönüşür..

Metal korozyonuyla ilgili olarak “oldukça pahalı” ifadesi gerçekte olduğundan daha fazladır – korozyonun neden olduğu yıllık hasar, herhangi bir gelişmiş ülkenin yıllık gelirinin en az% 4’ü ve Rusya’da hasar miktarı on basamakta hesaplanır. Peki metallerde aşındırıcı süreçlere ne sebep olur ve bunlarla nasıl başa çıkılır??

Metal korozyon nedir

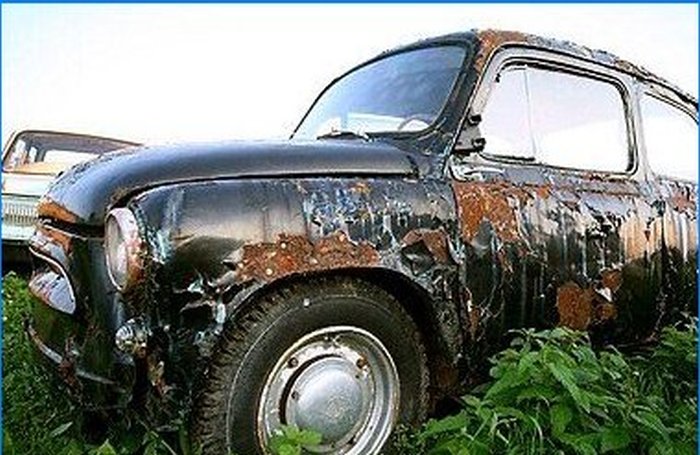

Elektrokimyasal (nem içeren hava veya su ortamında çözülme – elektrolit) veya kimyasal (yüksek saldırgan kimyasal maddelerle metal bileşiklerin oluşumu) çevre ile etkileşim sonucu metallerin yok edilmesi. Metallerde bir korozyon süreci yalnızca yüzeyin bazı alanlarında (yerel korozyon) gelişebilir, tüm yüzeyi kaplayabilir (tek tip korozyon) veya metali tane sınırları boyunca tahrip edebilir (taneler arası korozyon).

Oksijen ve suyun etkisi altındaki metal, daha iyi pas olarak bilinen gevşek açık kahverengi bir toza dönüşür (Fe2Ö3H2HAKKINDA).

Kimyasal korozyon

Bu işlem, elektrik akımının iletkeni olmayan ortamlarda (kuru gazlar, organik sıvılar – yağ ürünleri, alkoller vb.) Meydana gelir ve artan sıcaklıkla korozyonun yoğunluğu artar – bunun sonucunda metal yüzeyde bir oksit filmi oluşur..

Hem demirli hem de demirsiz tüm metaller kimyasal korozyona maruz kalır. Korozyonun etkisi altındaki aktif demir dışı metaller (örneğin alüminyum), derin oksidasyonu önleyen ve metali koruyan bir oksit film ile kaplanmıştır. Ve bakır gibi bu kadar düşük aktif bir metal, havadaki nemin etkisi altında yeşilimsi bir çiçeklenme – patine elde eder. Dahası, oksit film her durumda metali korozyondan korumaz – sadece oluşan filmin kristal-kimyasal yapısı metalin yapısıyla tutarlıysa, aksi takdirde film hiçbir şey yapmaz..

Alaşımlar başka bir tür korozyona karşı hassastır: alaşımların bazı elementleri oksitlenmez, ancak azaltılır (örneğin, çeliklerde yüksek sıcaklık ve basınç kombinasyonunda, karbürlerin hidrojen ile azalması meydana gelir), alaşımlar gerekli özellikleri tamamen kaybederken.

Elektrokimyasal korozyon

Elektrokimyasal korozyon süreci, metalin elektrolite zorunlu olarak daldırılmasını gerektirmez – yüzeyinde yeterince ince bir elektrolitik film (genellikle elektrolitik çözeltiler metali çevreleyen ortamı (beton, toprak vb.) Elektrokimyasal korozyonun en yaygın nedeni, kışın yollarda buz ve karı gidermek için evsel ve endüstriyel tuzların (sodyum ve potasyum klorürler) yaygın olarak kullanılmasıdır – özellikle arabalar ve yer altı hizmetleri etkilenmektedir (istatistiklere göre, Birleşik Devletler’de kışın tuz kullanımından kaynaklanan yıllık kayıplar 2,5 milyar $).

Aşağıdakiler olur: metaller (alaşımlar) atomlarının bir kısmını kaybeder (iyon şeklinde elektrolitik çözeltiye geçerler), kaybedilen atomların yerini alan elektronlar metali negatif bir yük ile yüklerken, elektrolitin pozitif bir yükü vardır. Galvanik bir çift oluşur: metal tahrip olur, yavaş yavaş tüm parçacıkları çözümün bir parçası haline gelir. Elektrokimyasal korozyon, elektrik devresinden gelen akımın bir kısmının sulu çözeltilere veya toprağa ve oradan da metal bir yapıya sızmasından kaynaklanan kaçak akımlardan kaynaklanabilir. Başıboş akıntıların metal yapıları suya veya toprağa geri bıraktığı yerlerde metal tahribatı meydana gelir. Özellikle yerdeki elektrikli taşımacılığın hareket yerlerinde (örneğin, elektrikli çekişli tramvaylar ve demiryolu lokomotifleri) başıboş akımların meydana gelmesi yaygındır. Sadece bir yılda, 1A’nın dolaşan akımları demiri – 9,1 kg, çinko – 10,7 kg, kurşun – 33,4 kg çözebilir..

Metal korozyonunun diğer nedenleri

Korozif süreçlerin gelişimi, radyasyon, mikroorganizmaların atık ürünleri ve bakteriler tarafından kolaylaştırılır. Deniz mikroorganizmalarının neden olduğu korozyon, deniz araçlarının tabanlarına zarar verir ve bakterilerin neden olduğu aşındırıcı süreçlerin kendi adı bile vardır – biocorrosion.

Mekanik gerilmelerin ve dış ortamın etkilerinin kombinasyonu, metallerin korozyonunu büyük ölçüde hızlandırır – termal stabiliteleri azalır, yüzey oksit filmleri hasar görür ve homojenliklerin ve çatlakların ortaya çıktığı yerlerde elektrokimyasal korozyon etkinleştirilir..

Metaller için korozyon koruma önlemleri

Teknolojik ilerlemenin kaçınılmaz bir sonucu, çevremizin kirlenmesidir – metallerin aşınmasını hızlandıran bir süreç, çünkü dış çevre onlara karşı giderek daha agresif hale geliyor. Metallerin aşındırıcı tahribatını tamamen ortadan kaldırmanın bir yolu yoktur, yapılabilecek tek şey bu işlemi olabildiğince yavaşlatmaktır..

Metallerin tahribatını en aza indirmek için aşağıdakileri yapabilirsiniz: metal ürünü çevreleyen ortamın saldırganlığını azaltın; metalin korozyona karşı direncini artırmak; saldırganlık gösteren dış ortamdan metal ve maddeler arasındaki etkileşimi hariç tutun.

Binlerce yıldır insanlık metal ürünleri kimyasal korozyondan korumak için birçok yol denedi, bazıları bu güne kadar kullanılıyor: yağ veya sıvı yağ ile kaplama, daha az aşınan diğer metaller (2 bin yıldan daha eski olan en eski yöntem kalaylamadır (kaplama) teneke)).

Metalik olmayan kaplamalarla korozyon önleyici koruma

Metalik olmayan kaplamalar – boyalar (alkid, yağ ve emayeler), vernikler (sentetik, bitümlü ve katran) ve polimerler, dış çevre ve nem ile temas (bütünlüğü ile birlikte) hariç, metallerin yüzeyinde koruyucu bir film oluşturur..

Boyaların ve verniklerin kullanılması avantajlıdır çünkü bu koruyucu kaplamalar doğrudan montajda ve şantiyede uygulanabilir. Boya ve vernik uygulama yöntemleri basittir ve mekanizasyona uygundur, hasarlı kaplamalar “yerinde” restore edilebilir – çalışma sırasında, bu malzemeler nispeten düşük maliyetlidir ve birim alan başına tüketimleri azdır. Bununla birlikte, bunların etkinliği çeşitli koşullara uyuma bağlıdır: metal yapının kullanılacağı iklim koşullarına uygunluk; sadece yüksek kaliteli boya ve vernik kullanma ihtiyacı; metal yüzeylerdeki uygulama teknolojisine sıkı sıkıya bağlılık. Boyalar ve vernikler en iyi birkaç katman halinde uygulanır – bunların miktarı, metal yüzeyde hava koşullarına karşı en iyi korumayı sağlayacaktır..

Epoksi reçineler ve polistiren, polivinil klorür ve polietilen gibi polimerler, korozyona karşı koruyucu kaplama görevi görebilir. İnşaat işlerinde, betonarme gömülü parçalar, çimento ve perklorovinil, çimento ve polistiren karışımından kaplamalarla kaplanır..

Diğer metallerin kaplamalarıyla korozyona karşı demir koruması

İki tür metal inhibitör kaplama vardır – sırt (çinko, alüminyum ve kadmiyum kaplamalar) ve korozyona dayanıklı (gümüş, bakır, nikel, krom ve kurşun kaplamalar). İnhibitörler kimyasal olarak uygulanır: ilk metal grubu demir ile ilgili olarak yüksek bir elektronegatifliğe sahiptir, ikincisi – yüksek bir elektropozitiflik. Günlük hayatımızda en yaygın olanı, bu metallerden birinin eriyiklerinden sac demir çekilerek elde edilen kalaylı (teneke, teneke kutulardan yapılır) ve çinkolu (galvanizli demir – çatı kaplama) metal kaplamalardır..

Genellikle, dökme demir ve çelik bağlantı parçaları ile su boruları galvanizlenir – bu işlem, korozyona karşı dirençlerini önemli ölçüde artırır, ancak yalnızca soğuk suda (sıcak su verildiğinde, galvanizli borular galvaniz olmayanlardan daha hızlı aşınır). Galvanizlemenin etkinliğine rağmen, ideal koruma sağlamaz – çinko kaplama, genellikle bunları ortadan kaldırmak için metal yüzeylerin ön nikel kaplamasını (nikel kaplama) gerektiren çatlaklar içerir. Çinko kaplamalar boya ve vernik uygulamasına izin vermez – sabit bir kaplama yoktur.

Korozyon koruması için en iyi çözüm alüminyum kaplamadır. Bu metal daha düşük özgül ağırlığa sahiptir, yani daha az tüketilir, alüminize yüzeyler boyanabilir ve boya tabakası stabil olacaktır. Ayrıca alüminyum kaplama, galvaniz kaplamaya göre agresif ortamlara daha dayanıklıdır. Bu kaplamayı bir metal levhaya uygulama zorluğundan dolayı alüminyum yaygın olarak kullanılmamaktadır – erimiş haldeki alüminyum, diğer metallere karşı yüksek düzeyde saldırganlık gösterir (bu nedenle alüminyum eriyiği bir çelik banyosunda tutulamaz). Belki de bu sorun çok yakın gelecekte tamamen çözülecektir – alüminize etme işleminin orijinal yöntemi Rus bilim adamları tarafından bulundu. Geliştirmenin özü, çelik sacı alüminyum eriyiğe batırmak değil, sıvı alüminyumu çelik saca yükseltmektir..

Çelik alaşımlarına alaşım katkıları ekleyerek korozyon direncini arttırmak

Krom, titanyum, manganez, nikel ve bakırın bir çelik alaşımına eklenmesi, yüksek korozyon önleyici özelliklere sahip bir alaşımlı çelik elde etmeyi mümkün kılar. Çelik alaşımı, yapıların yüzeyinde yüksek yoğunluklu bir oksit film oluşması nedeniyle özellikle büyük oranda kroma karşı dirençlidir. Bakırın düşük alaşımlı ve karbonlu çeliklerin bileşimine dahil edilmesi (% 0,2 ila% 0,5), korozyon direncini 1,5-2 kat artırmayı mümkün kılar. Tamman kuralına uygun olarak çelik bileşimine alaşım katkı maddeleri eklenir: her sekiz demir atomu için bir alaşım metal atomu olduğunda yüksek korozyon direnci elde edilir.

Korozyon önleyici önlemler

Bunu azaltmak için, metalik olmayan inhibitörler ekleyerek ortamın aşındırıcı aktivitesini azaltmak ve bir elektrokimyasal reaksiyon başlatabilen bileşenlerin sayısını azaltmak gereklidir. Bu yöntem, metallerle temas halindeki toprakların ve sulu çözeltilerin asitliğini azaltacaktır. Demirin (alaşımlarının) korozyonunu azaltmak için pirinç, bakır, kurşun ve çinko, karbondioksit ve oksijenin sulu çözeltilerden uzaklaştırılması gerekir. Enerji endüstrisi, yerel korozyonu etkileyebilecek klorürleri sudan temizliyor. Toprağı kirletmek asitliğini azaltabilir.

Kaçak akımlara karşı koruma

Birkaç kural gözetilirse, yeraltı kamu hizmetlerinin ve gömülü metal yapıların elektro-korozyonunu azaltmak mümkündür:

- yapının kaçak akım kaynağı olarak hizmet veren bölümü, tramvay rayına metal bir iletken ile bağlanmalıdır;

- ısıtma şebekesi yolları, kesişme noktalarının sayısını en aza indirmek için elektrikli araçların geçtiği demiryollarından mümkün olduğunca uzağa yerleştirilmelidir;

- toprak ve boru hatları arasındaki geçiş direncini artırmak için yalıtım boru desteklerinin kullanılması;

- nesnelerin girişlerinde (potansiyel kaçak akım kaynakları), yalıtım flanşlarının takılması gerekir;

- boru hatlarının korumalı bölümündeki uzunlamasına elektrik iletkenliğini artırmak için flanş bağlantılarına ve salmastra kutusu genleşme bağlantılarına iletken boyuna köprüler takın;

- Paralel olarak yerleştirilmiş boru hatlarının potansiyellerini eşitlemek için, bitişik bölümlere enine elektrik atlama tellerinin takılması gerekir..

İzole edilmiş metal nesnelerin ve küçük çelik yapıların korunması, anot görevi gören bir koruyucu ile gerçekleştirilir. Koruyucu için malzeme aktif metallerden biridir (çinko, magnezyum, alüminyum ve alaşımları) – elektrokimyasal korozyonun çoğunu alır, ana yapıyı çöker ve korur. Örneğin bir magnezyum anot, 8 km’lik boru hattını korur.

Metal korozyon – nedenleri ve koruma yöntemleri

Metal korozyon, mekanik özelliklerini değiştirerek yüzeyleri etkileyen çeşitli fiziksel ve kimyasal etkenlere bağlı olarak meydana gelen önemli bir malzeme bozukluğudur. Korozyonun nedenlerinden bazıları çevresel faktörlerin etkisi, yakıcı sıvıların kullanımı ve korozyon dayanımı çok düşük olan malzemelerin seçimi gibi etkenlerdir. Korunma amacıyla güçlü oksit tabakaları veya kalay gibi katmanların uygulanması gibi çeşitli yöntemler mevcuttur.

İnşaat malzemeleri

Metal korozyonu hakkında daha fazla bilgi alabilir miyim? Nedenleri ve koruma yöntemleri nelerdir?